目前氖灯装配主要是采用人工将氖灯插入内托,再借用其它工具(尖嘴钳等)将灯脚折弯压入内托,再手工把导电片装压好;手工生产存在弊端在于:人员流动性大,不好管理,生产效率低、质量不稳定等等; 全力科技根据客户的需求,研制了全自动氖灯成型装配机,可自动氖灯整形,装配,折弯,导电片装配,成型;完全取代了人工,大幅提高了氖灯装配的品质和效率。

目前氖灯装配主要是采用人工将氖灯插入内托,再借用其它工具(尖嘴钳等)将灯脚折弯压入内托,再手工把导电片装压好;手工生产存在弊端在于:人员流动性大,不好管理,生产效率低、质量不稳定等等; 全力科技根据客户的需求,研制了全自动氖灯成型装配机,可自动氖灯整形,装配,折弯,导电片装配,成型;完全取代了人工,大幅提高了氖灯装配的品质和效率。

项目执行能力强 项目经理均10年以上行业经验,按标准化的项目开发流程,先深度了解客户产品工艺及使用场景需求后,为客户提供合理的个性化解决方案,实施全项目周期追踪,确保设备及装配线开发成功。

项目执行能力强 项目经理均10年以上行业经验,按标准化的项目开发流程,先深度了解客户产品工艺及使用场景需求后,为客户提供合理的个性化解决方案,实施全项目周期追踪,确保设备及装配线开发成功。

开发设计能力强 16年模块化、标准化设计实践,基于空间定位与装配时序控制的自主开发与设计,所有结构经多次迭代,使得单机设备与整体装配线的运行持久稳定,装配效率更高。

开发设计能力强 16年模块化、标准化设计实践,基于空间定位与装配时序控制的自主开发与设计,所有结构经多次迭代,使得单机设备与整体装配线的运行持久稳定,装配效率更高。 系统集成能力强 日系/德系PLC、工控机、单片机、Beckhoff应用;PLC、C#、C++、TwinCAT编程以及机器人、视觉定位、视觉检测、条码扫码打印、仪器仪表等深度集成应用。

系统集成能力强 日系/德系PLC、工控机、单片机、Beckhoff应用;PLC、C#、C++、TwinCAT编程以及机器人、视觉定位、视觉检测、条码扫码打印、仪器仪表等深度集成应用。

智能数字化能力强 数字化管控每一个装配环节,整个装配过程实现数字化视觉智能引导且可追溯,实现高精度、高效率的自动化组装,能够有效保证产品质量的一致性和标准化。

智能数字化能力强 数字化管控每一个装配环节,整个装配过程实现数字化视觉智能引导且可追溯,实现高精度、高效率的自动化组装,能够有效保证产品质量的一致性和标准化。

技术工艺能力强 技术工程师熟练掌握涉及装配、插端、铆合、旋铆、锁螺丝、点胶、打码、扫码、贴标、电阻焊、激光焊、超声波焊、视觉定位、视觉检测等,与自动装配机、智能装配生产线相关技术工艺。

技术工艺能力强 技术工程师熟练掌握涉及装配、插端、铆合、旋铆、锁螺丝、点胶、打码、扫码、贴标、电阻焊、激光焊、超声波焊、视觉定位、视觉检测等,与自动装配机、智能装配生产线相关技术工艺。

自主制造能力强 通过ISO9001质量管理体系资格认证,从加工/零件检验/机构安装/电气安装/单工位调试/自动调试/试生产/厂内验收等,每一个环节都严格按流程标准调试检验,确保交付就能立即投入生产。

自主制造能力强 通过ISO9001质量管理体系资格认证,从加工/零件检验/机构安装/电气安装/单工位调试/自动调试/试生产/厂内验收等,每一个环节都严格按流程标准调试检验,确保交付就能立即投入生产。

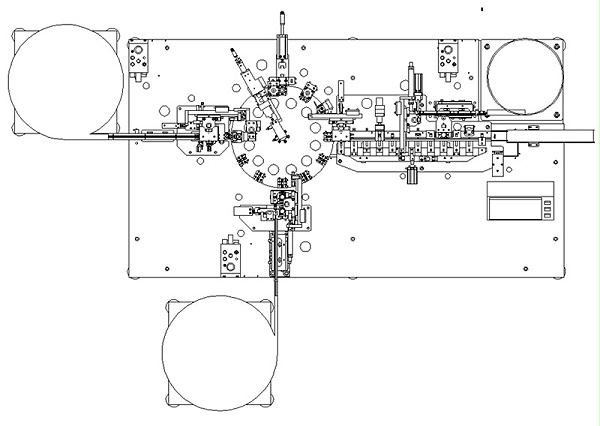

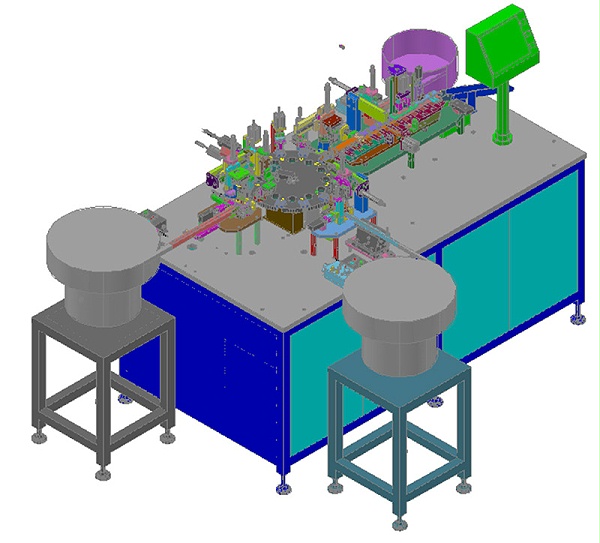

自动送焊脚,装焊脚,送壳体,壳体校位,装壳体,送动片组,装动片组,送垫片,装垫片,送静触组,装静触组,送长铆钉,送短铆钉,装长、短铆钉,定位,铆合,漏装检测,漏装NG分选,出成品。

实现7种物料的装配检测

实现7种物料的装配检测

通用长、短焊脚两款产品

通用长、短焊脚两款产品

产品换型只换产品物料即可

产品换型只换产品物料即可

稳定高效率,不需要专人操作

稳定高效率,不需要专人操作

按时交付,交付即生产

按时交付,交付即生产

选用品牌电气元器件

选用品牌电气元器件

a、生产效率低、产能跟不上、工人招聘困难;

b、成品一次性合格率低:容易装反、漏装或组装不到位,甚至不合格物料也会组装上去;

c、动触组容易卡在一起,人工组装费时;

以上三点问题客户非常苦恼,一直找不到解决的办法。

a、设备须有辨别物料正反功能,漏装检测功能;

b、装配测试线节拍:30PCS/MIN;

c、解决组装一致性不好等问题;

d、成品率需达到99%;

e、效率要求高,产能要从每班的3000件提升到目前的每班14000件;

a、各工位采用模块化装配机构,能独立运行调试;

b、产品本体采用转盘式机构,定位准确并确保线体节拍;

c、研发设计、加工制造、装配调试严格执行项目计划的各关键时间节点,确保按时交货;

d、严格执行单工位调试稳定运行2万次以上,测试送料盘、料道及对接、物料定位取移等稳定性,避免物料装配过程中任何工位存在不稳定因素;

e、严格执行装配线调试稳定运行2万次以上,测试装配线各物料装配的稳定性,确保交付客户就能正常投入生产;

1、设备主要应用于2-3脚船型开关、4-6脚船型开关、单按钮船型开关以及双按钮船型开关的装配、导通检测;

2、工作频率:30次/Min(一次出一个产品);

3、自动检测,有料启动,无料停机并自动分选NG产品;

4、作业中所有动作都有连贯互锁功能;

5、缺料或遇异常报警停机,并显示异常信息;

6、采用触摸屏,界面直观,操作简单、安全;

7、电源:AC220V 50HZ 工作气压:≥0.45MPa;

1、设备主要应用于2-3脚船型开关、4-6脚船型开关、单按钮船型开关以及双按钮船型开关的装配、导通检测;

2、工作频率:30次/Min(一次出一个产品);

3、自动检测,有料启动,无料停机并自动分选NG产品;

4、作业中所有动作都有连贯互锁功能;

5、缺料或遇异常报警停机,并显示异常信息;

6、采用触摸屏,界面直观,操作简单、安全;

7、电源:AC220V 50HZ 工作气压:≥0.45MPa;